pH值是污水處理工藝中至關重要的運行參數,其變化直接影響微生物群落結構、污染物降解速率及出水水質達標率。本研究分析pH值的作用機制、控制閾值、異常誘因及校正方法,為工藝優化提供理論依據。

一、pH值在污水處理中的作用

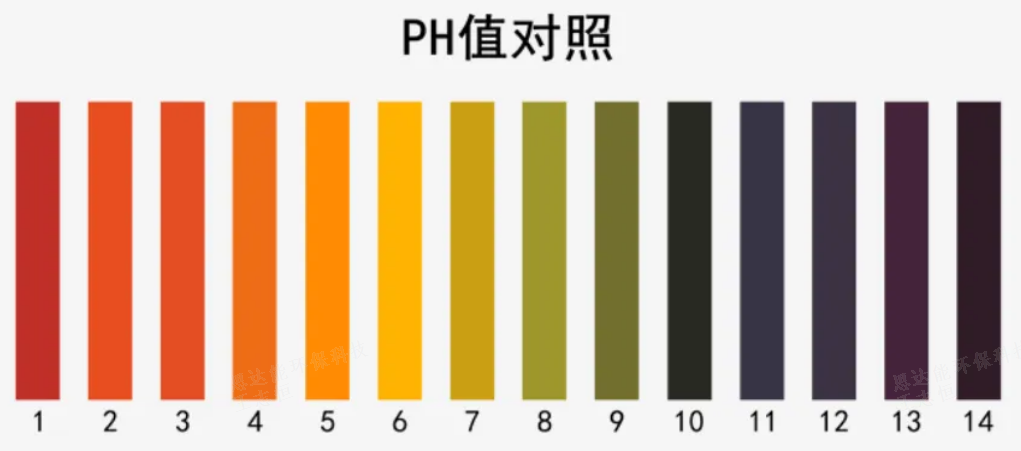

(1) 影響微生物活性 好氧生物處理(活性污泥法):最佳pH范圍為 6.5~8.5。 pH<6.0:真菌繁殖,絲狀菌膨脹風險增加。 pH>9.0:微生物活性受抑制,硝化反應停滯。 厭氧生物處理(UASB/IC反應器):最佳pH范圍為 6.8~7.5。 pH<6.2:產甲烷菌活性下降,沼氣產量降低。 (2) 影響化學處理效果 混凝沉淀:鋁鹽(如PAC)和鐵鹽(如PFS)的最佳pH范圍不同。 鋁鹽:pH 5.5~7.5 時絮凝效果最佳。 鐵鹽:pH 6.0~8.5 時更高效。 化學除磷:需控制pH 7.0~8.0,否則磷酸鹽沉淀不完全。 (3) 影響設備與管道 pH<5.0:腐蝕金屬管道和混凝土結構。 pH>10.0:導致鈣鎂結垢,堵塞膜系統(如RO反滲透)。

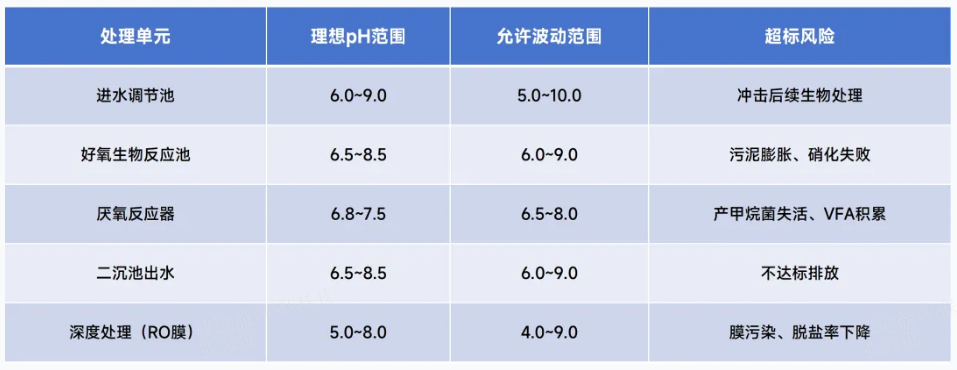

二、污水處理各環節的pH控制范圍

三、pH值異常的常見原因及對策、主要原輔料

(1) pH值過低(酸性廢水) 可能原因: 工業廢水含強酸(如電鍍廢水含硫酸、鹽酸)。 厭氧系統VFA(揮發性脂肪酸)積累。 硝化反應過度消耗堿度(HCO??)。 解決方案: 加堿中和:投加 NaOH(液堿)、Ca(OH)?(石灰)或 Na?CO?(純堿);控制投加量,避免pH驟升(建議分階段調節)。 補充堿度:投加 NaHCO?(小蘇打)維持硝化所需堿度(≥50mg/L)。 預處理酸性廢水:高濃度酸廢水需單獨收集,先中和再進入系統。 (2) pH值過高(堿性廢水) 可能原因: 工業廢水含強堿(如印染廢水含NaOH)。 反硝化過程產生過量OH?。 石灰投加過量。 解決方案: 加酸中和:投加 H?SO?(硫酸)或 HCl(鹽酸)(需稀釋后使用)。 CO?調節:通入二氧化碳(CO?),溫和降低pH(適用于敏感生物系統)。 源頭控制:要求企業預處理高堿度廢水后再排放。

四、現場pH調控實操技巧

(1) 精準監測 在線pH儀:安裝于關鍵節點(如進水口、好氧池、出水口),定期校準。 便攜式pH計:每日人工檢測對比,防止在線儀表漂移。 (2) 漸進式調節 避免一次性大幅調整:每小時pH變化不超過0.5,防止微生物沖擊。 混合稀釋法:高pH/低pH廢水與中性廢水混合后再處理。 (3) 異常應急處理 pH驟降: 立即減少進水流量,投加堿劑。 檢查是否有有毒物質(如重金屬)進入系統。 pH驟升: 暫停石灰/堿液投加,投加酸劑或引入酸性廢水。

五、行業應用案例

(1) 電鍍廢水 問題:pH≈2(含硫酸、鹽酸)。 對策: 一級中和:石灰(Ca(OH)?)調至pH 8~9,沉淀重金屬。 二級調節:Na?CO?微調至pH 7~8,確保達標。 (2) 制藥廢水 問題:pH波動大(含有機酸/堿)。 對策: 調節池內安裝pH自動加藥系統,實時控制。 UASB厭氧罐前需穩定pH至6.8~7.5。

六、延伸思考:pH與其他指標的關聯

pH與ORP:厭氧系統需低ORP(<-300mV),pH過低會升高ORP。 pH與氨氮:硝化反應最佳pH 7.5~8.0,pH<6.5時硝化菌受抑制。 pH與磷去除:化學除磷在pH≈7時效率最高。

七、結語

pH值是污水處理系統的‘晴雨表’,其穩定性關乎處理效果與運行成本,運營人員需做好日常監測(在線+人工)、科學調控(漸進式加藥)及源頭管控(企業預處理協同)。

文本文章轉發自公眾號:環保零距離丨雙融